เครื่องทดสอบความต้านทานไฟสอดคล้องกับ DIN 4102 และ GB / T 8625-2005 "วิธีการทดสอบความติดไฟของวัสดุก่อสร้าง" มาตรฐานนี้เหมาะสำหรับการตรวจสอบความต้านทานเปลวไฟของวัสดุก่อสร้าง

อุปกรณ์ทดสอบความต้านทานไฟ (FRTA) เป็นอุปกรณ์ทดสอบที่ใช้ในการประเมินความต้านทานไฟของวัสดุก่อสร้างภายใต้สภาวะไฟไหม้ อุปกรณ์นี้มักใช้เพื่อทดสอบประสิทธิภาพของวัสดุก่อสร้างภายใต้อุณหภูมิสูงฟลักซ์ความร้อนสูงและเปลวไฟเพื่อตรวจสอบความต้านทานไฟในกรณีที่เกิดไฟไหม้

วัตถุประสงค์หลักของอุปกรณ์ทดสอบอัคคีภัยคือการประเมินความต้านทานไฟของวัสดุก่อสร้างภายใต้สภาวะไฟไหม้และโดยเฉพาะอย่างยิ่งเพื่อตรวจจับการเปลี่ยนแปลงประสิทธิภาพของวัสดุภายใต้การกระทำของความร้อนและเปลวไฟ

1. ห้องทดสอบ: พื้นที่ปิดที่วางวัสดุก่อสร้างเพื่อทดสอบและจำลองสภาพไฟไหม้

2. ระบบทำความร้อน: ใช้ในการสร้างอุณหภูมิสูงและฟลักซ์ความร้อนในห้องทดสอบเพื่อจำลองผลกระทบของการแผ่รังสีความร้อนภายใต้สภาวะไฟไหม้

3. แหล่งกำเนิดเปลวไฟ: ใช้ในการสร้างเปลวไฟในห้องทดสอบเพื่อทำการทดสอบการสัมผัสกับเปลวไฟโดยตรงของวัสดุก่อสร้าง

4. ระบบการวัดและตรวจสอบ (MMS): ใช้ในการตรวจสอบและบันทึกข้อมูล เช่น อุณหภูมิ ความดัน และการแพร่กระจายของเปลวไฟระหว่างการทดสอบ เพื่อประเมินความต้านทานไฟของวัสดุก่อสร้าง

การเตรียมตัวอย่าง: ใส่วัสดุก่อสร้างที่จะทดสอบลงในห้องทดสอบและเตรียมตามขั้นตอนมาตรฐานเพื่อให้แน่ใจว่าวัสดุทดสอบเป็นไปตามข้อกำหนด

ความร้อนและการสัมผัสเปลวไฟ: ระบบทำความร้อนและแหล่งกำเนิดเปลวไฟถูกเปิดใช้งานทำให้เกิดอุณหภูมิสูงและเปลวไฟในห้องทดสอบและวัสดุก่อสร้างได้รับการทดสอบโดยการทำความร้อนและการสัมผัสเปลวไฟโดยตรง

การบันทึกและวิเคราะห์ข้อมูล: ระบบวัดและตรวจสอบจะใช้ในการบันทึกข้อมูลพารามิเตอร์ต่าง ๆ ในระหว่างการทดสอบรวมถึงอุณหภูมิการแพร่กระจายของเปลวไฟ ฯลฯ เพื่อประเมินความต้านทานไฟของวัสดุก่อสร้าง

พารามิเตอร์ที่พิจารณาโดยทั่วไปสำหรับการตั้งค่าการทดสอบความต้านทานไฟ ได้แก่:

1. ทนไฟเวลา: ระยะเวลาที่วัสดุก่อสร้างสามารถรักษาความสมบูรณ์ของโครงสร้างและการทำงานภายใต้การสัมผัสกับเปลวไฟสะท้อนให้เห็นถึงความต้านทานไฟ

2. ความเร็วในการแพร่กระจายของเปลวไฟ: อัตราการลุกลามของเปลวไฟบนพื้นผิววัสดุก่อสร้าง เพื่อประเมินพฤติกรรมการเผาไหม้ของวัสดุก่อสร้าง

อุปกรณ์ทดสอบสารหน่วงไฟใช้กันอย่างแพร่หลายในการประเมินความต้านทานไฟของวัสดุก่อสร้างและเป็นแนวทางในการออกแบบอาคารและมาตรการความปลอดภัยจากอัคคีภัยในการพัฒนาอาคารวิศวกรรมดับเพลิงวัสดุศาสตร์และสาขาอื่น ๆ

อุปกรณ์ทดสอบสารหน่วงไฟนี้มีข้อดีดังต่อไปนี้:

1. เงื่อนไขการทดสอบที่มีการควบคุมอย่างสูง: กระบวนการทดสอบสามารถทำได้ในสภาพแวดล้อมของห้องปฏิบัติการที่ได้มาตรฐานเพื่อให้มั่นใจถึงความถูกต้องและความสามารถในการทำซ้ำของผลการทดสอบ

2. ให้การสนับสนุนข้อมูลที่เชื่อถือได้: การสนับสนุนข้อมูลที่เชื่อถือได้สำหรับการประเมินประสิทธิภาพของวัสดุก่อสร้างโดยการตรวจสอบผลกระทบของการแผ่รังสีความร้อนของเปลวไฟต่อวัสดุก่อสร้างและการแพร่กระจายของเปลวไฟ

มาตรฐานนี้กำหนดอุปกรณ์ทดสอบสำหรับการทดสอบความต้านทานเปลวไฟของวัสดุก่อสร้างการเตรียมชิ้นส่วนทดสอบการดำเนินการทดสอบการตัดสินความยาวที่เหลือของชิ้นทดสอบหลังจากการเผาไหม้เงื่อนไขการตัดสินและรายงานการทดสอบ

มาตรฐานนี้ใช้สำหรับการกำหนดความต้านทานเปลวไฟของวัสดุก่อสร้าง

สอดคล้องกับ DIN 4102 และ GB / T 8625-2005 "วิธีการทดสอบความติดไฟของวัสดุก่อสร้าง"

อุปกรณ์ทดสอบสำหรับวิธีการนี้ส่วนใหญ่ประกอบด้วยสองส่วน: การเผาไหม้เพลาและอุปกรณ์ทดสอบ

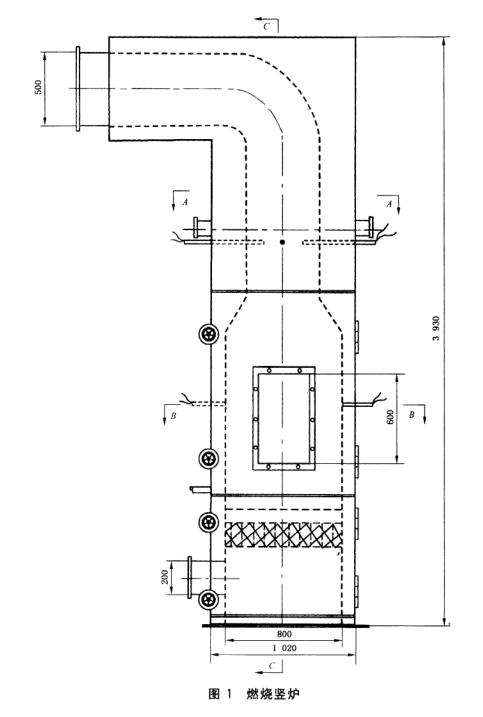

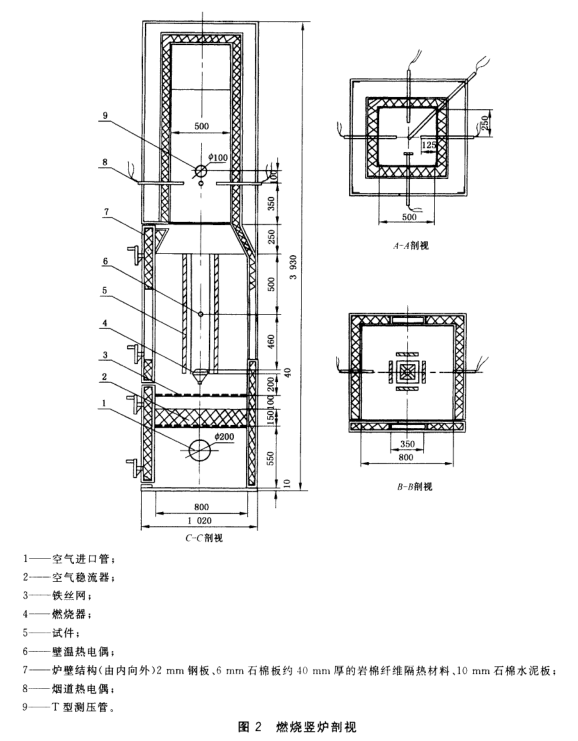

3.1 การเผาไหม้เพลาเผาไหม้เตาเผาไหม้ส่วนใหญ่ประกอบด้วยห้องเผาไหม้, เตา, ตัวยึดชิ้นงาน, ชั้นควบคุมอากาศและปล่องควัน ขนาดโดยรวมของมันคือ 1020mmX1020mmX3930mm (ดูรูปที่ 1 และ 2)

3.1.1 ห้องเผาไหม้ประกอบด้วยผนังเตาและประตูเตา ขนาดพื้นที่ภายในคือ 800mmX800mmX2000mm ผนังเตาเป็นโครงสร้างแซนวิชฉนวนกันความร้อนและรูปแบบโครงสร้างของมันแสดงในรูปที่ 2 ประตูเตาแบ่งออกเป็นสองประตูด้านบนและด้านล่างซึ่งเชื่อมต่อกับตัวเตาโดยบานพับและโครงสร้างของมันคล้ายกับผนังเตา ประตูสองบานถูกปิดพร้อมกับตัวเตาโดยใช้ล้อเลื่อนและสกรูยึด มีหน้าต่างสังเกตการณ์อยู่ที่ประตูเตาด้านบนและผนังด้านหลังของห้องเผาไหม้

3.1.2 เตาเผา (ดูรูปที่ 3) วางไว้ในแนวนอนตรงกลางของห้องเผาไหม้ห่างจากฐานเตา 1000 มม.

3.1.3 ตัวยึดชิ้นงานรองรับชิ้นงานเป็นกรอบสี่เหลี่ยมผืนผ้าที่มีความสูง 1000 มม. ทั้งสี่ด้านของเฟรมมีสกรูเพื่อปรับระยะการติดตั้งของชิ้นทดสอบ กรอบทำจากมุมเหล็ก (ดูรูปที่ 4)

3.1.4 ชั้นความเสถียรของอากาศ ชั้นความเสถียรของอากาศเป็นกรอบสี่เหลี่ยมที่ทำจากเหล็กฉากและตั้งอยู่ใต้เตาเผา ด้านล่างของกรอบสี่เหลี่ยมวางตาข่ายลวดและแผ่นไฟเบอร์กลาสหลายชั้น

3.1.5 ปล่องของเตาเผาไหม้ปล่องเป็นช่องสี่เหลี่ยมที่มีพื้นที่ตัดขวาง 500mmX500 ซึ่งอยู่ด้านบนของเตา ส่วนล่างเชื่อมต่อกับห้องเผาไหม้และส่วนบนเชื่อมต่อกับปล่องด้านนอก

3.1.6 การจัดหาอากาศเพื่อสร้างการไหลของอากาศที่สม่ำเสมอในห้องเผาไหม้อากาศจะถูกป้อนเข้าไปในอัตราและอุณหภูมิคงที่ผ่านท่อΦ200mmในส่วนล่างของตัวเตา

3.2 อุปกรณ์ทดสอบการเผาไหม้เตาเผา อุปกรณ์ทดสอบรวมถึงเครื่องวัดการไหลเทอร์โมคัปเปิลเครื่องบันทึกอุณหภูมิเครื่องมือแสดงอุณหภูมิและเครื่องมือทดสอบความดันเตาเผา ฯลฯ

3.2.1 เครื่องวัดการไหลใช้ในการวัดการไหลของก๊าซมีเทนและอากาศอัดและเลือกเครื่องวัดการไหลที่มีระดับความแม่นยำ 2.5 และช่วง (0.25 ~ 2.5) m³ / h

3.2.2 อุณหภูมิควันเทอร์โมคัปเปิลและความชื้นของผนังเตาวัดได้ด้วย Nichrome Nickel-Silicon coupler ระดับความแม่นยำคือ Class II เส้นผ่านศูนย์กลางลวด 0.5 มม. และเส้นผ่านศูนย์กลางภายนอกไม่เกิน 3 มม. ดูรูปที่ 2 สำหรับตำแหน่งการติดตั้ง

3.2.3 เครื่องบันทึกอุณหภูมิและเครื่องมือวัดอุณหภูมิจอแสดงผลแสดงและบันทึกโดยไมโครคอมพิวเตอร์ความแม่นยำในการทดสอบคือ 1 ° C; นอกจากนี้ยังสามารถใช้โพเทนชิออมิเตอร์อิเล็กทรอนิกส์ที่มีความแม่นยำ 0.5 ซึ่งสามารถบันทึกได้อย่างต่อเนื่องด้วยเทอร์โมคัปเปิลหรือเครื่องมือบันทึกต่อเนื่องที่เหมาะสมอื่น ๆ

3.3 แรงดันเตาติดตั้งหลอดทดสอบความดันเตาเผารูปตัว T ในส่วนปล่อง 2700 มม. จากด้านล่างของเตาเผา 100 มม. จากผนังปล่อง เส้นผ่าศูนย์กลางภายในของ T-tube คือ 10 มม. และความกว้างของหัวคือ 100 มม. เครื่องส่งสัญญาณความแตกต่างของความดันและคอมพิวเตอร์หรืออุปกรณ์อื่น ๆ ที่มีความแม่นยำ 0.5 เชื่อมต่อเครื่องบันทึกสำหรับการตรวจสอบอย่างต่อเนื่อง

3.4 การสอบเทียบการทดสอบการเผาไหม้ชิ้นส่วนเพลา

3.4.1 การทดสอบความสม่ำเสมอของโหลดความร้อนคือการรับประกันความสม่ำเสมอของโหลดความร้อนบนชิ้นงานในระหว่างการทดสอบ แผ่นเหล็กสแตนเลสขนาด 1000mmX3 มม. สี่ชิ้นถูกวางไว้บนที่วางตัวอย่างและตั้งเทอร์โมคัปเปิล nichrone-silicon อย่างแน่นหนาเพื่อทดสอบตามขั้นตอนการทำงานที่ระบุไว้ในบทที่ 5 หลังจากทดสอบเป็นเวลา 10 นาทีอุณหภูมิเฉลี่ยที่วัดได้โดยเทอร์โมคัปเปิลสี่ตัวบนแผ่นเหล็กสแตนเลสข้างต้นควรเป็นไปตาม 540 ° C ± 15 ° C มิฉะนั้นอุปกรณ์ควรได้รับการว่าจ้างและการทดสอบจะต้องดำเนินการทุก 3 เดือน

3.4.2 การทดสอบความสม่ำเสมอของอากาศภายใต้เงื่อนไขการจ่ายอากาศที่ประตูเตาปิดอยู่ภายใต้เตาเผาไหม้ให้ใช้ 5 จุดในตาข่ายลวดของชั้นควบคุมอากาศ (ดูรูปที่ 5) ที่ระยะห่าง 50 มม. จากตาข่ายใช้เครื่องวัดความเร็วลมร้อนหรือเครื่องวัดความเร็วลมอื่น ๆ ที่มีความแม่นยำเดียวกันเพื่อวัดความเร็วลมของแต่ละจุด การแปลงค่าเฉลี่ยความเร็วลมที่วัดได้จากจุดวัดความเร็ว 5 จุดเป็นการไหลของก๊าซควรเป็นไปตามข้อกำหนดของเพลา (10 ± 1) ㎡ปริมาณการจ่ายอากาศขั้นต่ำ การทดสอบนี้จะต้องทำทุก 6 เดือน

3.4.3 การตรวจสอบเทอร์โมคัปเปิลอุณหภูมิของก๊าซหุงต้มเพื่อรับประกันความถูกต้องของการวัดอุณหภูมิของก๊าซหุงต้ม ควรตรวจสอบเทอร์โมคัปเปิลอุณหภูมิของก๊าซหุงต้มอย่างน้อยเดือนละครั้งเพื่อลบควัน หากเทอร์โมคัปเปิลเคลื่อนที่หรือเปลี่ยนรูปควรแก้ไขในตำแหน่งที่ระบุ

WhatsApp:

WhatsApp: โทรศัพท์มือถือ:

โทรศัพท์มือถือ: ติดต่อตอนนี้

ติดต่อตอนนี้